レーザー溶接に必要な最大限の精度

当社の高性能駆動装置がBalliu MTC 社に最大限の精度を保証

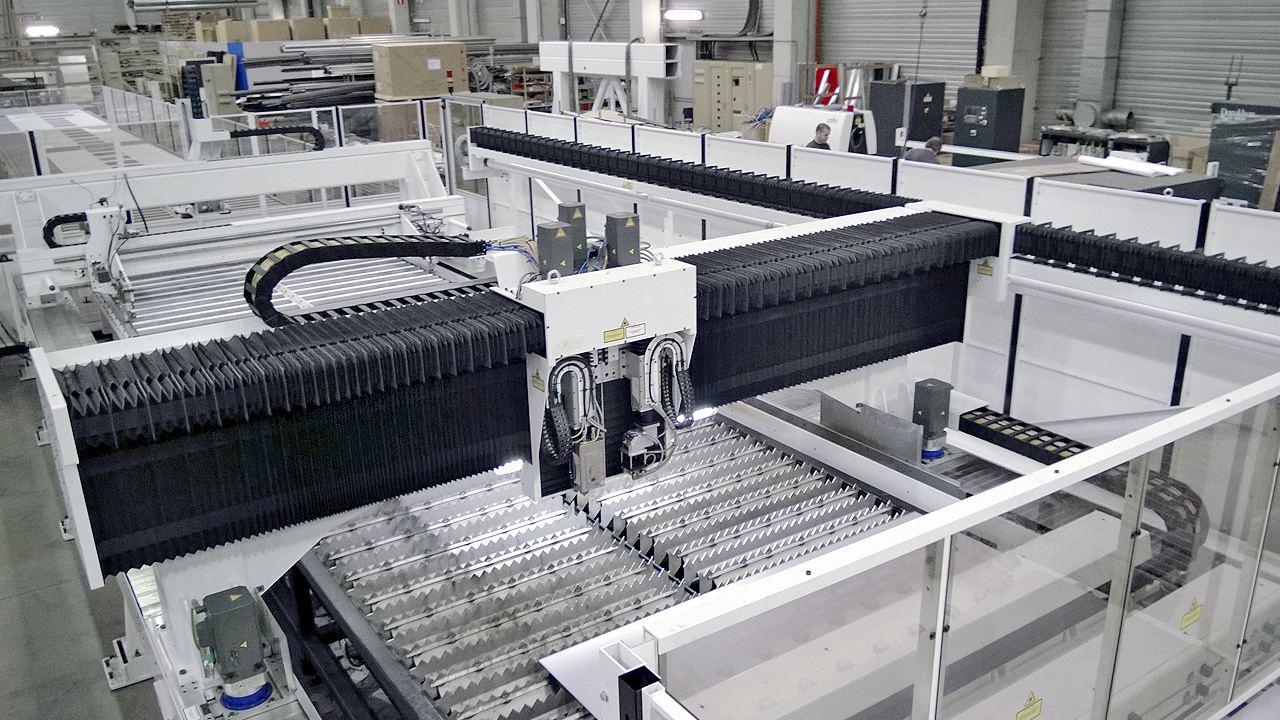

レーザー溶接および切断機に部品を搬送して位置決めする際、きわめて高い精度が必要とされます。そのため、Balliu MTC 社はヴィッテンシュタインのラック & ピニオンシステムに信頼を置いています。

レーザー溶接には高精度の駆動技術が不可欠

レーザー溶接は、エンジニアリング業界において、精密で高品質のコンポーネントを加工する際に必ず使用される一般的な手法です。それと同時に、この手法は、加工するコンポーネントをミリメートル単位の精度で搬送して位置決めする必要があるため、メーカーにとって困難を極める作業です。これこそがまさに、ベルギーの専門メーカー Balliu MTC 社が ヴィッテンシュタインの高性能駆動装置に信頼を寄せる理由です。

Balliu MTC:きわめて条件が厳しい装置に対応するレーザー技術

Balliu MTC 社の基幹事業は、プレート、プロファイル、および部品の切削、溶接、被覆用 2D および 3D レーザー加工機の開発および製造です。レーザー技術に関して 30 年近い経験があるため、並外れた専門知識と能力を持ち合わせています。Balliu MTC 社の高度に革新的な研究開発部門が、インテリジェントソリューションを駆使して、生産性の新たな指標を次々と定めているのも当然のことです。標準機械から特殊機械に至るまでの包括的な製品は、世界中に出荷されています。

高精度をもたらす技術:ポータル位置決め用ラック & ピニオンシステム

Balliu MTC 社がインドの鉄道会社向けに開発したレーザー溶接および切断機は、長さ 25 m の客車用側壁を全自動で製造します。またこの側壁は、どれほど巨大であってもミリメートル単位の精度で加工する必要があります。そうでなければ、溶接時に寸法のズレが生じるからです。したがって、加工する側壁を次の工程へと搬送するポータルを、高い精度で位置決めする必要があります。

進化を続ける位置決め精度

高精度のポータル位置決め – ヴィッテンシュタインが製造するラック & ピニオンシステムは、この過酷な課題を難なくクリアできます。長さがそれぞれ 2 m の 4 本のラックを 1 列に並べたラック & ピニオンシステムを、ポータルの両サイドに取り付けます。両サイドの間隔は 7 m です。この距離内の最大偏差は 0.1 mm です。これにより、窓、ドア、ボタンのカットアウトを高精度で設計することが可能になり、側壁をきわめて精密に溶接できます。精度だけでなく効率においても新基準を打ち立てました。このような側壁を製造する場合、インドでは 20 人の作業員で最大 3 日かかりますが、Balliu MCT 社のレーザー加工機であれば1 時間足らずで、しかも全自動で行うことができます。

WITTENSTEIN – 駆動技術のイノベーションリーダー

Balliu MCT 社のエンジニアは、ヴィッテンシュタインのラック & ピニオンシステムがどのような能力を備えているかを過去の経験から知っていました。なぜなら、この駆動技術を採用した同様の加工機が、インドで 10 年以上前に販売されていたからです。もちろん、それ以来、多くの変更が加えられています。当時のラックは長さが 0.5 m しかなかったのに対し、現在のラックは 2 m の長さがあります。そのため、据え付けがきわめて容易になりました。機械的精度も飛躍的に向上し、ピニオンのサイズは半分になりました。その結果、機械駆動の誤差が大幅に縮小され、それが剛性の向上にもつながっています。それに伴い、Balliu MTC 社の最新世代の加工機でも、動的能力と精度が向上しています。

より良いソリューションを共同で開発

Balliu MTC 社のレーザー加工機は、ほとんどがカスタムメイドです。そのため、ヴィッテンシュタインとの緊密なパートナーシップが非常に重要となります。最適な駆動ソリューションの基礎として、精度、動的能力、および荷重の要件を両者で協議のうえ定義します。この徹底した協議は、限られた時間で多くのアイデアを生み出すことができるため、どちらにとっても有益です。